太陽光発電コラムPV column

ソーラー

2025/12/01

太陽光発電パネルのIEC規格試験に関する基本的な理解 (TÜV SÜD America)

日本のみならず世界中で使用されている太陽光モジュール(パネル)について、品質や性能が良いものを使用されたいと考えていると思います。ところが、パネルの品質については、イメージや伝聞、一部の情報のみで判断している方が大多数ではないかと感じております。

太陽光モジュールは国際認証があり、そのテスト基準は多岐に渡っております。この基準はあくまで最低水準であり、太陽光モジュールメーカーは内部基準として国際基準の数倍以上の品質基準を持つ会社が殆どではないかと推察しております。

日本では全量買取制度(FIT)が導入された2012年以降、急激に太陽光発電所が増えていきました。10年以上前の太陽光モジュールの国際規格 (IEC 61215、IEC61646、IEC61730) の内容になりますが、国際認証機関の大手であるTÜV SÜD Americaより発表されたレポート(2010年度版)が大変良くまとまっており、分かりやすいのではないかと考えております。

今回のコラムでは本レポート「太陽光発電パネルのIEC規格試験に関する基本的な理解。原題: Basic Understanding of IEC Standard Testing For Photovoltaic Panels」の全文をご紹介致します。

***********

太陽光発電業界は、材料レベルから大規模モジュール生産に至るまでの驚異的な技術革新の結果として、2000年以降、信じられないほど急速な変革を経験しました。

今後数年間、太陽光発電産業は着実に成長すると予想されており、2つの主要な疑問が浮かび上がっています。市場運営者の注目点:

1. 「高品質」のモジュールとはどのようなモジュールですか?

2. 方法 現場で「信頼できる」でしょうか?

今のところ、どちらの質問にも包括的な答えは出ていません。

この記事で説明するPV性能規格、すなわちIEC 61215(Ed. 2–2005)およびIEC 61646(Ed. 2–2008)は、PVモジュールの設計認定のための特定のテストシーケンス、条件、および要件を定めています。

設計適格性は、標準気候(IEC 60721-2-1で定義)に長期間曝露された際のPVモジュールの性能を示すものとみなされます。さらに、モジュールの安全性適格性に関する規格(IEC 61730-1、IEC 61730-2、UL1703)もいくつかありますが、この分野については今後の記事で取り上げます。

認証分野では、設計資格は IEC、EN、またはその他の国家規格に準拠した型式試験に基づいています。

「IEC認証」や「IEC証明書」といった用語の不適切さ、そして認証を発行した認証機関のロゴではなくIECのロゴを使用した広告についても指摘しておく価値があります。IECは認証機関ではなく、国際標準化機関である国際電気標準会議(International Electrotechnical Committee)の略称です。

型式試験が認証機関による定期的な工場検査と組み合わされると、その認証機関が発行する証明書の基礎となります(したがって、その機関の特定のマーク/ロゴが表示されます)。

これはある程度、「基本品質」の標準的な基準となるかもしれません。しかし、「品質」という用語はあまりにも一般的であり、IEC適合性のみに基づいている場合は誤用されることがよくあります。

「品質」のもう一つの繊細な側面はモジュールの「信頼性」であり、これはPV請負業者/投資家にとって大きな懸念事項です。

信頼性は、既存のIEC規格では定義されておらず、また網羅されていません。信頼性規格が存在しない理由の一つは、現在までに太陽光発電システムから収集された統計データが不十分であることです(「最も古い」太陽光発電システムでさえ、保証期間である20~25年に達する必要があります)。実際、保証はもう一つの重要な問題です。

市場では、20年以上の保証が付いたPVモジュールを売買するのが一般的です。この保証は、安全な運用(電気的、熱的、機械的、火災的危険がない)と許容レベルの性能、つまり限られた出力低下(ほとんどのモジュールは年間1%のPmax低下を謳っています)をカバーするものとされています。

しかし、IEC 61215とIEC 61646はどちらも信頼性については触れていないと明確に述べているため、これらの規格に準拠した設計は、 PVモジュールの信頼性を高めるため、メーカー、試験機関、標準化団体の専門家が協力して、 太陽光発電システムの信頼性基準の基礎を詳細に策定する必要があります。最初の草案は、できれば近い将来に発表される予定です。

IEC 61215/61646の品質に関する適用範囲と限界を明確化した上で、以下では結晶シリコン(c-Si)および薄膜太陽電池モジュールにとって特に重要な試験を中心に、試験の概要を説明します。IEC 61215は既存の主要な結晶シリコン技術に関する確かな知識に基づいて設計されているのに対し、IEC 61646は主にアモルファスシリコン(a-Si)技術に基づいています。そのため、CIGS、 CdTeなどの比較的新しい技術は、光曝露や熱の影響に対して特有の挙動と感受性を示すため、試験においては特別な注意と配慮が必要です。

この2つの規格(IEC61215と61646)の違いは、斜体のテキスト(IEC61646)で示しています。

どちらの規格でも、テスト用のサンプルは IEC 60410 に従って製造バッチからランダムに取り出す必要があります。

モジュールは指定された材料と部品から製造され、メーカーの品質保証プロセスに合格する必要があります。すべてのサンプルは細部に至るまで完全な状態で、メーカーの取り付け/設置手順書が添付されている必要があります。

テスト概要について下記の表をご参照下さい。

両規格の一般的なアプローチは以下の通りです。

- 「主要な視覚的欠陥」の定義。

- 「合格/不合格」基準の定義。

- すべてのサンプルの初期テストの実施。

- テストシーケンスを実行するサンプルのグループ化。

- 個別テスト後のポストテスト、及びテストシーケンス(IEC 61215)の実施。

- 個別テスト後のポストテスト、及びテストシーケンス後の最終的な光ソーキング (IEC 61646)の実施。

- 「主要な視覚的欠陥」の確認と、「合格/不合格」の基準の確認。

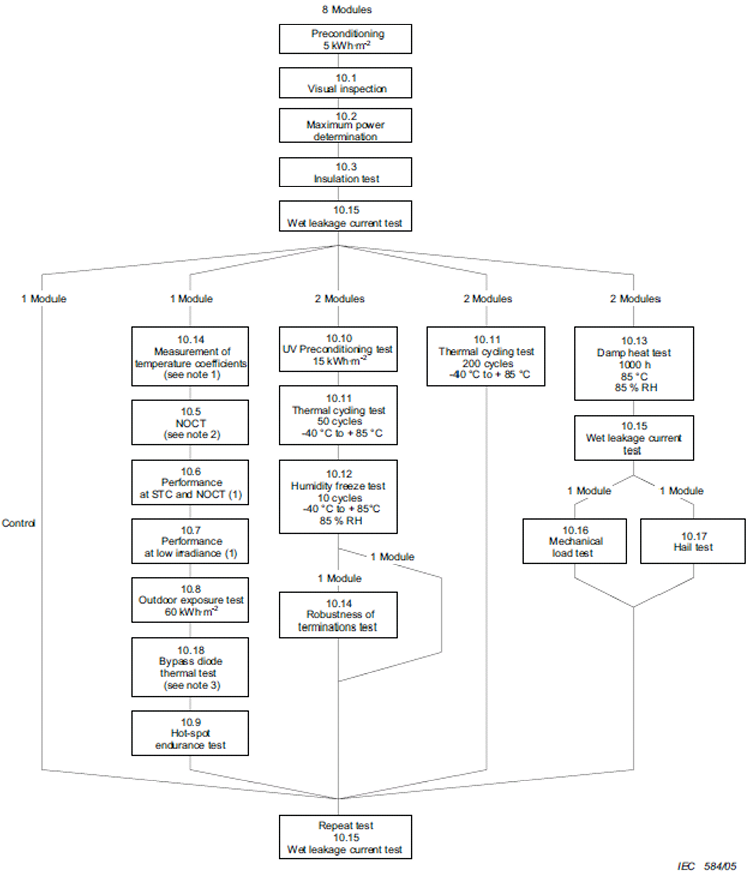

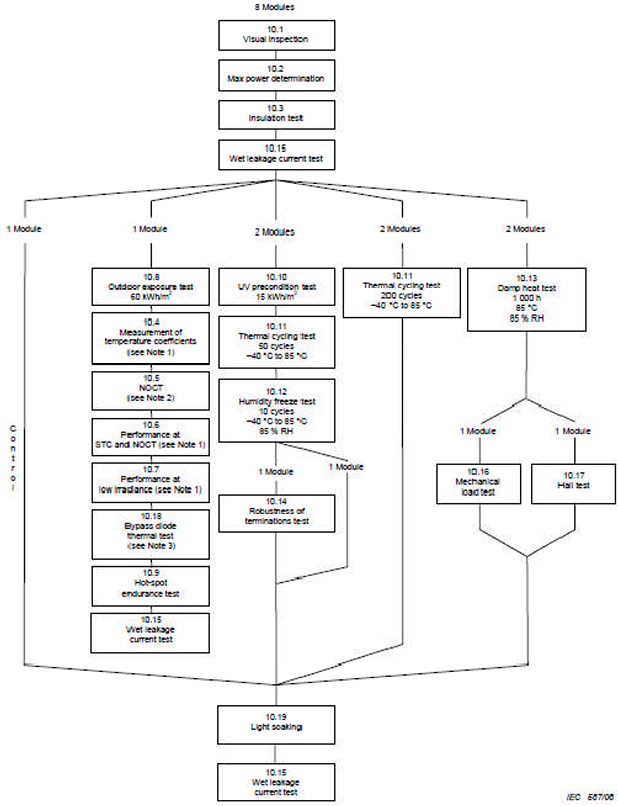

末尾の図1と図2に示されているように、異なるサンプルは異なるテストシーケンスを並行して実行します。

IEC 61215では5つの「主要な視覚的欠陥」が定義されていますが、IEC 61646では6つ定義されています(斜体はIEC 61646の相違点です) 。

a) パネル表面、パネル裏面、フレーム、端子箱を含む外部の破損、ひび割れ、または破れ。

b) モジュールの設置や動作に支障をきたすほど、パネル表面、パネル裏面、フレーム、端子箱などの外部表面が曲がったりずれたりしている場合。

c) セルにクラックが発生し、その亀裂が進行すると、モジュールのセル総面積の10%以上の電気回路が除かれてしまう可能性があります。c) モジュールの能動回路の薄膜層に空隙が生じたり、目に見える腐食が生じたりして、セルの10%以上に広がっている状態 (IEC 61646)。

d) 電気回路の一部とモジュールの端との間に連続した経路を形成する気泡または剥離(デラミネーション)。

e) モジュールの設置および/または操作に支障をきたす程度の機械的完全性の喪失。

f) モジュールのマーキング(ラベル)が剥がれているか、情報が判読不能となっている状態(IEC 61646)。

前述の6つの運用上の「合格/不合格」基準に加えて、

a) 最大出力の低下は各試験後に規定の限度を超えず、また各試験シーケンス後に8%を超えないこと。

a) 最終光照射後、STCにおける最大出力は製造業者が規定した最小値の90%以上であること (IEC 61646)。

b) テスト中にサンプルにオープン回路が発生しなかったこと。

c) 重大な欠陥の視覚的証拠がないこと。

d) 試験後に絶縁試験要件が満たされていること。

e) 各シーケンスの開始時と終了時、および耐湿熱試験後に湿潤漏れ電流試験の要件が満たされていること。

f) 個々のテストの特定の要件が満たされていること。

2つ以上のサンプルがこれらの試験基準のいずれかに不合格となった場合、設計は認定に不合格とみなされます。1つのサンプルがいずれかの試験に不合格となった場合、別の2つのサンプルは関連する試験シーケンス全体を最初から実施する必要があります。これらの新しいサンプルの1つまたは両方も不合格となった場合、設計は認定要件に不合格とみなされます。両方のサンプルが試験シーケンスに合格した場合、設計は認定要件を満たしているとみなされます。

注記:たとえ単一のサンプルであっても、特定の不具合は深刻な設計上の問題を示す可能性があり、市場からの返品を回避するために不具合解析と設計レビューが必要となる場合があります(信頼性問題)。このような場合、検査機関はテストシーケンスを停止し、製造元に詳細な不具合分析の実行を依頼し、根本原因を特定して必要な是正措置を実施してから、修正したサンプルを再テストに提出する必要があります。

Pmax の劣化に関する IEC 61215とIEC 61646 の項目 a) の違いは注目に値します。

IEC 61215では、Pmaxの低下は、それぞれの単独テストの開始時に測定された初期 Pmaxの5% 以下、および各テストシーケンス後の8%以下でなければなりません。

IEC 61646 では、次の2つの要素が重要な要素となります。

(1) 最小Pmaxの定義 (定格ラベルに表示されている Pmax ± t(%) から導きだされ、 t(%) は製造許容差を示します)。

(2) すべてのサンプルは、ライトソーキング(光照射)を受け、最終的なPmaxは0.9 x (Pmax – t(%))。

言い換えると、IEC 61646は、IEC 61215でおこなわれる単独テスト(-5%)およびテストシーケンス(-8%)後のPmaxの劣化の基準を放棄し、代わりに全てのテストが完了し、サンプルを光に浸した後に、電力定格を参照してPmaxの劣化を確認します。

もう1つの違いは、IEC 61215 では、すべてのサンプルを合計5.5 kWh/m² の光にさらして(開回路で)「事前調整」する必要があることです。

これは、IEC 61646では、特定の影響を回避する目的では要求されていません。前処理は薄膜技術によって大きく異なります。薄膜技術によっては光誘起劣化の影響を受けやすいものもあれば、暗熱の影響の影響を受けやすいものもあります。そのため、試験シーケンスを通して変化を評価するには、初期の後処理試験は不均一なアプローチとなります。IEC 61646では、環境シーケンス後のすべてのサンプルと対照サンプルに最終的な光照射を行い、最終的なPmaxを測定して、Pmaxの定格最小値を基準として劣化が許容可能かどうかを判断することを規定しています。

以下に試験の概要を示します。(IEC 61646との相違点は斜体で示します)

目視検査: 通常は診断チェックです。

目的は 上記で定義した「重大な視覚的欠陥」のいずれかを検出するため、モジュールを十分な照明下(1,000ルクス)で検査します。この検査は、すべてのテストシーケンスを通じて十分な回数繰り返され、他のどの試験よりも頻繁に実施されます。

最大出力Pmax: 典型的な性能パラメータであり、様々な環境試験の前後にも、相当数の回数実施されます。太陽光シミュレーターを使用して実施することも、屋外で実施することも可能です。

規格では、セル温度(25℃~50℃)および放射照度(700W/m²~1,100W/m²)の範囲で試験を実施することが規定されていますが、PV試験機関では、いわゆる標準試験条件(STC)で試験を実施するのが一般的です。定義上、STCは1,000W/m²、セル温度は25℃ 、基準太陽スペクトル放射照度は IEC 60904-3で定義されているAir Mass 1.5 (AM1.5)となります。

ほとんどの試験所では、AM1.5に可能な限り近いスペクトルを持つソーラーシミュレータを用いて屋内試験を行っています。ソーラーシミュレータの特性とAM1.5規格からの偏差は、IEC 60904-9に従って分類できます。多くのソーラーシミュレータサプライヤーは、最高評価であるAAA(最初の文字はスペクトル品質、2番目の文字は試験領域における放射照度の均一性、3番目の文字は放射照度の時間的安定性を示す)に分類されたシステムを提供しています。ソーラーシミュレータの分類は、IEC 60904-9:2007に記載されています。

注記:サプライヤーによる自己宣言は、必ずしも世界PVスケールへの測定トレーサビリティの証拠となるものではありません。

世界PVスケール(World PV Scale)に準拠した正確でトレーサブルなPmax測定は極めて重要です。これは合否判定基準の一つであるだけでなく、測定値はエンドユーザーによる発電量評価のための性能指標としても利用できます。

どちらの規格も、温度、電圧、電流、放射照度の測定に対していくつかの精度要件を定めています。

IEC 61215の電力測定に必要な再現性は±1%であることに注意することが重要です。

IEC 61646にはこのような要件に関する言及はありません。これはおそらく、様々な薄膜技術における「不安定性」と「再現性」の問題がよく知られているためでしょう。その代わりに、IEC 61646では一般的な推奨事項が示されています。

「ピーク電力測定が同様の動作条件下で行われるようにあらゆる努力を払う必要があります。つまり、特定のモジュールのすべてのピーク電力測定をほぼ同じ温度と放射照度で行うことで、補正の大きさを最小限に抑える必要があります。」

特に薄膜の場合のPmax測定の精度に影響するもう1つの重要な要因は、研究室で使用される参照セルとテスト対象の特定の技術との間のスペクトルの不一致です。

絶縁抵抗:電気の安全性テスト。

目的は、モジュールの通電部分とフレーム(または外部)との間に十分な電気絶縁が備わっているかどうかを判断することです。絶縁耐力試験器を用いて、最大1000Vにシステム最大電圧の2倍を加えた直流電圧を印加します。試験後、絶縁破壊および表面トラッキングが発生してはなりません。面積が0.1m²を超えるモジュールの場合、抵抗は1平方メートルあたり40MΩ以上でなければなりません。

湿潤漏洩電流試験:これも電気安全試験になります。

その目的は、雨、霧、露、雪解け水などの湿潤動作環境下におけるモジュールの水分浸入に対する絶縁性を評価し、腐食、地絡、ひいては感電の危険を回避することです。

モジュールは、浸漬設計されていない接続箱(IPX7未満)のケーブル挿入部を除くすべての表面を覆う深さまで、浅いタンクに沈められます。短絡した出力コネクタと水槽溶液の間に、モジュールの最大システム電圧までの試験電圧が2分間印加されます。

面積が0.1 m²を超えるモジュールの場合、絶縁抵抗は1平方メートルあたり40 MΩ以上でなければなりません。

テスト中は嵌合コネクタを溶液に浸す必要があることを認識することが重要です。コネクタの設計に欠陥があると、重大なFAIL結果の原因となる可能性があります。

注記:コネクタの不具合により湿潤漏れ電流試験に不合格となることは稀な事象ではなく、現場の作業員にとっては深刻な危険につながります。PVコネクタに関するIEC規格はありませんが、整合規格(EN50521)が存在します。EN50521認証コネクタは、厳しい試験を受けています。温度サイクル(200回)や高温高湿(1000時間)などの試験は、PVモジュールメーカーにとって非常に重要であり、サプライヤー選定の基準として活用できます。しかし、最終的な判断はモジュールを用いた試験結果に委ねられます。接続箱に付属するコネクタを注意深く監視することは、PVモジュールメーカーにとって非常にデリケートな作業です。設計の異なるコネクタサプライヤーを「安易に」変更することは、湿潤漏れ電流試験において大きなリスクとなる可能性があります。

湿潤漏れ電流試験は 試験機関におけるPV認定試験において、最も頻繁に発生する不具合の一つとしてランク付けされています。不具合の原因がコネクタの問題(前述の通り)でない場合、製造時のラミネーションおよびエッジシーリング工程に問題のあるモジュールでは、高温高湿試験および/または凍結試験後に不具合が発生する可能性が高くなります。

温度係数:性能パラメータ。

目的は、モジュール測定から短絡電流Isc(α)、開放電圧Voc(β)、および最大出力Pmax(δ)の温度係数を決定することです。このようにして決定された係数は、測定が行われた日射照度(つまり、ソーラーシミュレータを使用するほとんどの実験室では1000 W/m²)においてのみ有効です。

IEC 60891 に従って特定の放射照度範囲にわたって直線性が知られているモジュールの場合、計算された係数はその放射照度範囲にわたって有効であると見なすことができます。

IEC 61646はより「慎重」であり、薄膜モジュールの温度係数が照射およびモジュールの熱履歴に依存する可能性があることについて追加の注意を促しています…

しかし、試験の観点から見ると、温度係数試験ボックスは単に最初の左側の試験シーケンスの下に置かれるだけです(図3)。このサンプルの「照射および熱履歴」は、単に試験室への輸送、保管環境条件、初期試験、そして最後に屋外暴露試験(60 kWh/m²)から構成されます。

ソーラーシミュレータを用いた測定には、以下の2つの方法が使用されます。

1. モジュールの加熱中、または

2. モジュールの冷却中。

30℃間隔(例えば、25℃~55℃)にわたって、および5℃間隔ごとに、ソーラーシミュレータでI-V測定を行います(Isc、Voc、Pmaxは反映されませんが、I-Vスイープ中に測定されます)。これにはIsc、Voc、Pmaxが含まれます。

各データセットについて、Isc、Voc、Pmaxの値が温度の関数としてプロットされています。係数α、β、δは、プロットされた3つの関数の最小二乗近似直線の傾きから計算されます。

特定の放射照度レベルを考慮すると、β (Voc の場合) と δ (Pmax の場合) が温度変化に対して最も敏感な2つであることに注意してください。どちらも「-」記号を持ち、Voc と Pmax は温度の上昇とともに減少することを示します。一方、α (Isc の場合) には「+」記号がありますが、βやδよりもはるかに小さい値です。これら3つの係数はすべて、計算された α、β、δ を 25℃ (1000 W/m²)での Isc、Voc、Pmaxの値で割ることによって相対パーセンテージとして表すことができます。

温度係数は、高温環境下におけるモジュールの発電量をシミュレートするためにエンドユーザーがよく用いる性能パラメータです。異なる照度レベルにおけるモジュールの直線性が証明されていない限り、温度係数は実験室で使用される1000W/m²の照度レベルにおいて有効であることを覚えておく必要があります。

公称動作セル温度(NOCT: Nominal Operating Cell Temperature):性能パラメータ。

NOCTは、以下の標準参照環境におけるオープンラックマウント用のモジュールに対して定義されます。

– 傾斜角度:水平から45度

– 総放射照度:800 W/m²

– 周囲温度:20℃

– 風速:1 m/s

– 電気負荷なし:開回路

NOCT は、システム設計者が現場でモジュールが動作する温度のガイドとして使用できるため、さまざまなモジュール設計のパフォーマンスを比較するときに役立つパラメーターです。ただし、実際の動作温度は、取り付け構造、放射照度、風速、周囲温度、地面や近くの物体からの反射や放射などに直接依存します。

NOCT を決定するためのいわゆる「一次法」は、IEC 61215とIEC 61646の両方で使用される屋外測定方法であり、すべてのPVモジュールに普遍的に適用できます。オープンラックマウント用に設計されていないモジュールの場合は、モジュールをメーカーの推奨通りに取り付けた状態で、一次法を使用して平衡平均太陽電池接合温度を測定することができます。

試験設備には、日射強度(放射照度計)、周囲温度(温度センサー)、セル温度(モジュール背面に取り付けられた2つの中央セルに対応する熱電対)、風速(風速センサー)、風向(風向センサー)のデータロギングと選択が必要です。NOCTの計算に許容されるためには、これらの値はすべて一定の範囲内に収まっている必要があります。

最終的な NOCT の計算には、「太陽正午」の前後両方から取得された許容可能なデータ ポイントの最小セット10 個が使用されます。

屋外曝露試験:放射照度試験。

この試験の目的は、モジュールが屋外環境への曝露に耐えられるかどうかを予備的に評価することです。ただし、曝露量は合計60 kWh/m²であり、モジュールの寿命について判断を下すには短すぎます。

一方、この検査は、他の実験室でのテストでは検出されない可能性のある問題を示す有用な指標となる可能性があります。

IEC 61215では、最大電力Pmaxの低下が初期値の5%を超えないことが要求されています。

IEC 61646では、最大電力Pmax が「Pmax – t%」で示された値より低くならないようにする必要があります。

IEC 61215 (5.5 kWh/m²)に準拠した事前調整済みのc-Si(結晶系シリコン)モジュールではこのテストで重大な問題は発生しませんが、特定の薄膜技術ではより多くの問題が発生する可能性があります。その理由は、IEC 61646では、60 kWh/m²の曝露後に測定された Pmaxが、製造元が表示した「Pmax – t%」よりも高くなければならないという事実で説明できます。この1つのサンプルは最初のテストシーケンスの下にあります。ここでの唯一の「履歴」は、初期テストと、実験室の場所に応じてさまざまな気候条件下で24 時間以上にわたって合計60 kWh/m²の屋外露出になります。定格Pmaxを正しく決定し、テストに合格するには、光誘起劣化、熱や湿気に対する感受性などに関してメーカーがテストする技術についてしっかりとした知識を持つことが不可欠です。

ホットスポット耐久性:熱/診断試験。

目的は、ひび割れ、セルの不整合、相互接続不良、部分的な影、または汚れなどによって引き起こされる局所的な加熱に対するモジュールの耐性を判断することです。

ホットスポット加熱は、モジュールの動作電流が、故障した(または影になっている)セルの短絡電流の減少を超えたときに発生します。これにより、セルは負荷として発熱し、逆バイアス状態になります。深刻なホットスポット現象は、すべての層の完全な焼損、ひび割れ、さらにはガラスの破損といった深刻な事態を引き起こす可能性があります。また、それほど深刻ではないホットスポットの状態でも、バイパスダイオードの介入によりモジュールの一部(ストリングとも呼ばれます)が遮断され、モジュールの出力が著しく低下する可能性があることに留意する必要があります。

IEC 61215 の関連条項 10.9 の現実的なホットスポット条件をシミュレートするアプローチについては、常に議論されています。

主要な試験機関では、現行のホットスポット法は実際のホットスポット状況を再現しておらず、また再現することもできないという認識が広く共有されています。IEC 61215 TC82では、改良されたホットスポット法の草案が策定されており、2010年に発行されるIEC 61215第3版で規格化される予定です。一部の試験機関では、既にこの改良法の採用を決定しています。今後の記事で、より詳細な情報を提供する予定です。

異なる研究室での故障率統計は異なる場合がありますが、ホットスポットは、c-Siモジュールと薄膜モジュールの両方において、依然として最も頻繁に発生する5つの故障の1つに数えられています。

バイパスダイオード:熱試験。

バイパスダイオードはモジュール設計において非常に重要な要素です。ホットスポット環境下におけるモジュールの熱挙動を決定する重要な部品であり、フィールドでの信頼性にも直接影響を与えます。

試験方法は、ダイオード本体に熱電対を取り付け、モジュールを75℃ ± 5℃まで加熱し、STCで測定された短絡電流 Isc に等しい電流を1時間流す必要があります。

各バイパスダイオード本体の温度 (Tcase) が測定され、ダイオードの製造元によって提供された仕様を使用した式を使用して接合温度 Tj が計算されます (RTHjc = Tj と Tcase を関連付けるダイオードの製造元によって提供された定数、通常は設計パラメータ、UD = ダイオード電圧、ID = ダイオード電流)。

次に、モジュール温度を同じ温度に維持しながら、電流をSTCで測定したモジュールの短絡電流Iscの1.25倍までさらに1時間増加させます。ダイオードは引き続き動作を継続します。

バイパスダイオードテストの失敗は、ダイオードメーカーによる過大評価、またはモジュールメーカーによるモジュールの Isc に関する電気構成の誤りにより、一定の頻度で依然として発生します。

多くの場合、バイパスダイオードは、サブアセンブリ全体(ジャンクションボックス+ケーブル+コネクタ)のジャンクションボックスに組み込まれた部品として供給されます。そのため、モジュールメーカーによる入荷検査において、この小さな部品が厳重に検査されることが非常に重要です。

紫外線前処理テスト:放射照度テスト。

温度サイクルテストや湿度凍結テストを実施する前に、紫外線(UV)による劣化の影響を受けやすい材料を特定することが目的です。

IEC 61215では、モジュールを60℃ ± 5℃ に維持しながら、(UVA + UVB) 領域 (280nm ~ 400nm) で合計15kWh/m²のUV照射にモジュールをさらし、UVB領域 (280nm ~ 320nm) では少なくとも 5kWh/m²、つまり33%の照射を行うことが要求されています。

(IEC 61646では、総紫外線照射量の3%~10%のUVB含有量が要求されています。)この要件は、IECEE CBスキーム内のCTL決定シートn.733によってIEC 61215との整合性があります。

UVチャンバー(紫外線の照射装置)セットアップの重要な点の1つは、校正済みの UVAおよびUVBセンサーを備え、高温のUVチャンバー内で長時間露光しても正常に動作しながら、60℃ ±5℃の動作温度でもトレーサビリティを確保することにあります。

PV実験室でのUV照射テストの失敗率が非常に低いのは、モジュールの寿命期間中の実際の照射量と比較して、UV照射量が比較的少ないためだと説明できます。

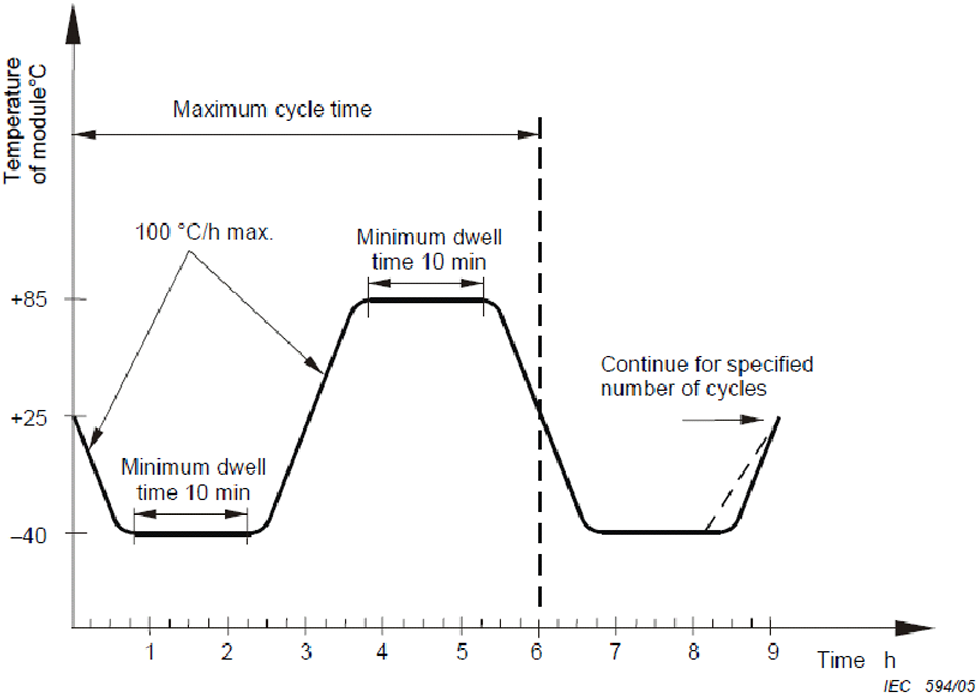

温度サイクルテスト TC200(200サイクル):環境試験。

この試験は、極端な温度変化による材料への熱応力をシミュレートすることを目的としています。多くの場合、はんだ接合部は、封止材の種類によって熱膨張係数が異なるため、積層板内部で問題が生じます。その結果、重大な欠陥、Pmaxの低下、電気回路の遮断、または絶縁試験の不具合が発生する可能性があります。

IEC 61215では、モジュール温度が25℃を超える場合、ピーク電力(Imp)で測定された電流の±2%以内の電流を注入することが要求されています。

IEC 61646では電流注入は規定されていませんが、電気回路の導通を監視する必要があります(小さな抵抗負荷で十分です)。

モジュールは、以下の概要のとおり最低温度「-40℃±2℃」および最高温度「+85℃±2℃」のサイクル温度にさらされます。

温度サイクル試験(TC200)の故障率は30~40%にも達することがあります。湿熱試験(ダンプヒートテスト)と組み合わせると、一部の試験室ではc-Siモジュールの故障全体の70%以上が両者で占められることもあります。

TC200の故障率は薄膜では低くなりますが、それでもメーカーが注意する必要はあります。

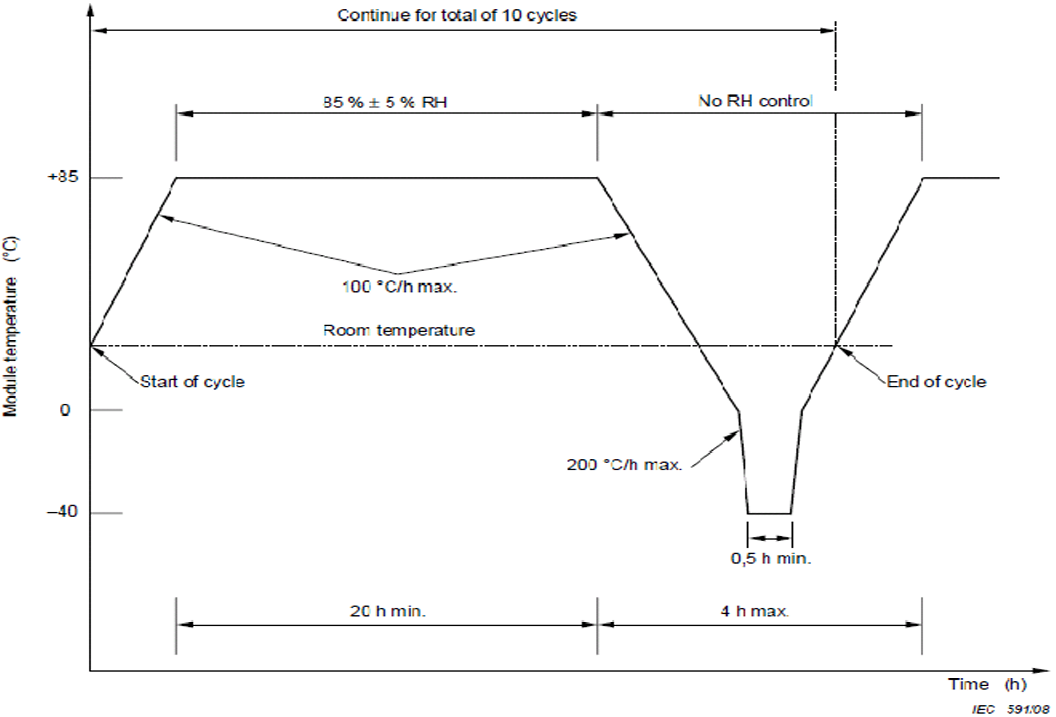

湿度凍結試験:環境試験。

この試験の目的は、高温と湿度、そして極端に低い温度という複合的な環境条件におけるモジュールの耐久性を評価することです。

モジュールは、以下の整合プロファイル(IEC 61646)に従って、10回の完全なサイクル試験にかけられます。

相対湿度要件(RH=85%±5%)は85℃の場合にのみ適用されます。この試験後、モジュールは目視検査、最大出力、絶縁抵抗の測定を行う前に2~4時間放置されます。

このテストの不合格率は10~20%の範囲に留まります。

端子部の堅牢性:機械テスト。

モジュールの端子部(ワイヤ、フライングリード、ネジ、または多くの場合PVコネクタ(タイプC))の堅牢性を判定します。端子部は、別の規格であるIEC 60068-2-21に準拠した様々なサイクルとレベルの引張強度、曲げ強度、トルク試験を通じて、通常の組み立てと取り扱いをシミュレートするストレス試験を受けます。

高温高湿(ダンプヒート)試験 DH1000(1000時間):環境試験。

この試験の目的は、85℃±2℃、相対湿度85%±5%の環境に1000時間さらされることにより、モジュールが長期間の湿気の浸入に耐えられるかどうかを判定することです。

このDH1000試験は最も「悪性」の結果が出てあり、一部の研究所では故障率の上位にランクされており、c-Siモジュール全体の故障数の40~50%を占めています。薄膜でもDH1000で同様の故障率が確認されています。

この試験の厳しさは、特にラミネーションプロセスとエッジシーリングの湿気に対する耐性に大きく影響します。湿度の浸入により、セル部品の重大な層間剥離や腐食が観察されます。DH1000試験後に重大な欠陥が検出されない場合でも、モジュールはその後の機械的負荷試験において「脆弱」な状態になるまで負荷がかかっています。

機械的負荷テスト

この荷重テストは、モジュールが風荷重、積雪荷重、静的荷重、または氷荷重に耐えられるかどうかを調査するためのものです。

機械的負荷テストは高温多湿(ダンプヒート)テストの後に行われるため、厳しい環境ストレスを受けたサンプルに対して行われます。

このテストの最も重要な側面は、製造元の取り付け手順に従ってモジュールを取り付けることです。つまり、取り付け構造上のモジュールの所定の固定ポイントを、これらのポイント間の所定の間隔で使用し、適切な取り付けアクセサリ(ナット、ボルト、クランプなど)があればそれを使用します。

大面積およびフレームレスの薄膜モジュールの特定のケースでは、上記の条件に関して重大な懸念があります。

適切な取り付けに注意を払わなかった場合、故障の原因が構造上の問題によるものか、不適切な取り付け技術によるものかという疑問点が残ってしまいます。

考慮すべきもう一つの側面は、モジュール表面全体にかかる荷重の均一性です。規格では、荷重を「段階的かつ均一な方法」で加えることが求められていますが、均一性の確認方法については規定されていません。

モジュールの各面に2,400 Pa (時速130 kmの風圧に相当)が1時間加えられます。

モジュールが大量の積雪や氷に耐えられると認定されるためには、このテストの最後のサイクル中にモジュールの前面に加えられる荷重が2,400 Paから5,400 Paに増加されます。

試験終了時には、重大な外観上の欠陥がなく、試験中に断続的な断線が検出されないことが保証されます。また、この試験後にPmax(IEC 61215のみ)および絶縁抵抗も検査されます。

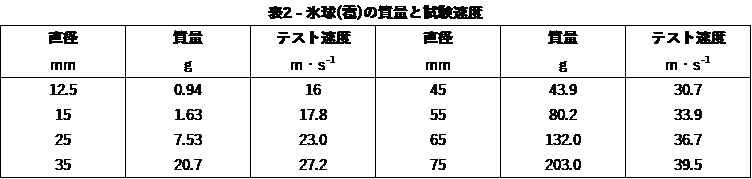

雹衝撃試験:機械試験。

モジュールが約-4℃の温度の雹の衝撃に耐えられることを検証します。

この試験装置は、様々な重量の氷球を指定された速度で発射し、モジュールの指定された11箇所の衝突地点(±10mmの距離変動)で衝突させることができる独自の発射装置となっています。

冷蔵コンテナから氷球を取り出してからモジュールに衝突するまでの時間は60秒を超えてはなりません。

このテストでは、25mm / 7.53g の氷球を使用するのが一般的です。

試験後も、雹による重大な欠陥がないか確認し、Pmax(IEC 61215 のみ)と絶縁抵抗も確認する必要があります。

研究室の統計によれば、このテストの不合格率は非常に低いことが示されています。

光照射試験:放射照度(薄膜IEC 61646のみ適用)

これは薄膜モジュールの最終的な合否判定において不可欠な試験項目です。すべての試験が完了した後、メーカーが規定する最小値Pmaxと比較する前に、長時間照射することで薄膜モジュールの電気特性を安定化させることが目的です。

このテストは自然光下または定常太陽光シミュレータ下で実行します。

モジュールは、抵抗負荷条件下で、600~1000 W/m²の放射照度、50℃±10℃の温度範囲に置かれ、安定するまで保持されます。安定とは、少なくとも43 kWh/m²の照射期間を2回連続して受けた際のPmaxの測定値が、(Pmax-Pmin)/P(平均)<2%の条件を満たすことです。

最後に、IECEE再試験ガイドラインについて留意すべき点があります。興味深いことに、薄膜セルにおける「セル技術の変更」とは何を指すのかが明確に定義されていません。そのため、「技術および効率の向上」、「安定性の向上」、「出力の向上」といったケースにおいて、様々な解釈やアプローチが生まれる大きなグレーゾーンが残されています。これらは「セル技術の変更」に該当するのでしょうか?もし該当するとすれば、どの程度、どのような試験を繰り返す必要があるのでしょうか?現在の解釈では、再試験ガイドラインは、ホットスポット試験を繰り返すだけで、出力を10%以上増加させ、以前の認証を延長する余地を残しているようです。

再テストガイドラインの注記 2 には、「…最終ライトソーキングテスト(光照射テスト) 10.19 はすべてのテストサンプルに必須です」と記載されていますが、実際にはテストラボではこのテストが無視されることが多く、その結果、薄膜技術の主要な側面である電力の安定化をテストすることなく、出力の大幅な増加が延長されることになります。

図1 (IEC 61215)

図2 (IEC 61646)

**********

今回のレポートで紹介されているIECの国際規格は2010年当時の内容になります。本規格は定期的に更新されており、現在の太陽光モジュールは最新の規格(IEC61215、2021年版)(IEC61730、2023年版)、に移行しております。

太陽光モジュールの品質・性能・コストの全てがこの15年間で驚くほどの改善がみられています。一方日本では20年以上前から住宅向け太陽光パネルは認知されていますが、この15年間の太陽光モジュールをはじめとする太陽光発電設備の向上について理解している人は、少数派のように感じます。これは太陽光発電業界に在籍する人々も、太陽光モジュールの品質や基準について触れる機会が少ない事による影響があるのかもしれません。

世界には様々な太陽光モジュールの評価レポートがあり、弊社も各レポートの内容を確認する事に努めております。皆さまも実際の規格は勿論のこと、第3者機関によるレポート等にご興味を持っていただければ幸甚です。

謝辞: 本コラムにレポート紹介を承諾して頂きましたTÜV SÜD America に厚く御礼申し上げます。

太陽光に関するご相談、資料請求、

お見積依頼はこちらまで